Раскрытие четырех основных стратегий интеллектуального планирования логистики

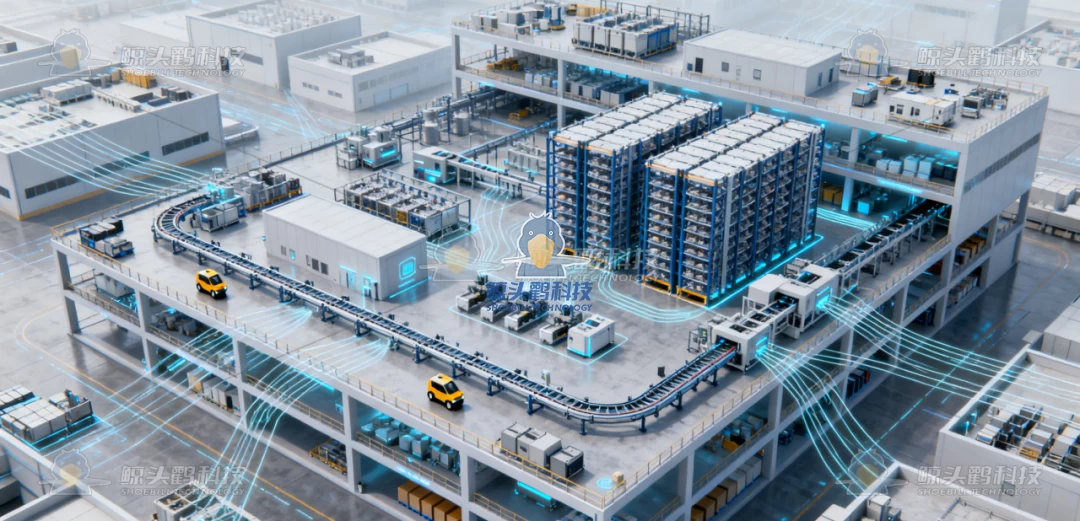

По мере того, как обрабатывающая промышленность ускоряет переход к интеллектуальным технологиям и автоматизации, многоэтажные заводы набирают популярность благодаря высокой эффективности использования пространства. Однако сложный вертикальный и горизонтальный поток материалов часто становится узким местом для повышения эффективности. Традиционные логистические системы, в значительной степени основанные на ручных операциях, приводят к высоким затратам, низкой эффективности, частым ошибкам при отправке и потенциальным рискам безопасности.

Итак, как многоэтажные заводы могут отказаться от логистического персонала и создать полностью интеллектуальный логистический цикл?

В этой статье рассматривается проверенное решение для интеллектуальной логистики «без логистического персонала», основанное на основных принципах планирования производства, которое помогает предприятиям создать бесперебойный и автоматизированный поток материалов.

Централизованный автоматизированный склад, охватывающий все этажи: решение задач вертикальной логистики

Самая большая проблема в логистике многоэтажного завода — межэтажное перемещение материалов. В традиционных системах рабочие перевозят материалы между этажами с помощью лифтов — это трудоёмкий и неэффективный процесс, который часто приводит к накоплению запасов на разных уровнях.

Ключ к решению этой проблемы кроется в «проектировании централизованного автоматизированного склада» . Разместив автоматизированную систему хранения и поиска (ASRS) в центральной зоне завода и интегрировав вертикальные лифты, соединяющие все этажи от земли до потолка, ASRS становится основным «центром вертикальной логистики».

Выступая в роли «центрального распределительного центра» всех заводских материалов, включая сырье, полуфабрикаты и готовую продукцию, система ASRS позволяет каждому производственному этажу обходиться без отдельных складских помещений. Материалы хранятся и выгружаются напрямую через выделенные входные и выходные порты на каждом этаже.

Например, сырье, полученное и проверенное на первом этаже, может храниться в нижней части системы ASRS. Когда производственной линии на третьем этаже требуются материалы, система автоматически подаёт команду лифту доставить их точно к интерфейсу третьего этажа. Аналогичным образом, полуфабрикаты с пятого этажа могут быть возвращены в систему ASRS для последующего планирования.

Такая конструкция полностью открывает вертикальный логистический канал, обеспечивая бесперебойную и автоматизированную транспортировку материалов между этажами.

AGV, интегрированные с ASRS: прохождение «последней мили» на каждом этаже

После решения проблемы вертикальной логистики транспортировка сырья на короткие расстояния на производственные линии и готовой продукции обратно на склад на том же этаже осуществляется с помощью автоматически управляемых транспортных средств (AGV).

В рамках этой системы планирования роботизированные тележки полностью интегрированы с центральной системой ASRS. Когда производственная система отправляет запрос на материалы, ASRS автоматически извлекает необходимые материалы и размещает их на док-станции AGV. Затем AGV следует по заранее проложенному маршруту или с помощью лазерного указателя, доставляя материалы точно на стеллажи производственной линии. После завершения производства AGV возвращает готовую продукцию в порт впуска ASRS, формируя замкнутый поток: сырье → производство → готовая продукция на одном этаже.

Весь процесс осуществляется без ручного управления и планирования. Автоматизированные транспортные средства динамически корректируют свою скорость и маршрут в соответствии с производственными ритмами, сводя к минимуму трудоёмкость, потери материалов и ошибки при транспортировке.

Прямые конвейерные линии к зоне отгрузки: устранение лишних звеньев

Традиционно готовая продукция перемещается из системы ASRS к месту отгрузки, проходя несколько промежуточных этапов: вывоз со склада, временное хранение и ручную транспортировку в зону отгрузки. Этот процесс неэффективен и подвержен путанице из-за временного складирования.

Чтобы решить эту проблему, планировщики могут установить полностью автоматизированную конвейерную линию , соединяющую систему ASRS непосредственно с зоной отгрузки. Система ASRS автоматически выдает готовую продукцию в соответствии с требованиями заказа, а конвейер доставляет её прямо на сортировочные станции или погрузочные платформы — без какого-либо ручного вмешательства.

При заказе больших партий товара в грузовиках конвейер может транспортировать продукцию непосредственно на соответствующую погрузочную площадку. При заказе небольших партий или большого количества товаров система сортировки на конце конвейера автоматически классифицирует товары по месту назначения, готовя их к отправке курьером или логистическим отделом.

Эта оптимизированная конструкция исключает лишние этапы, такие как временное хранение и ручная транспортировка , сокращая время от получения до отправки более чем на 50% и снижая риск перепутывания заказов.

Централизованная подача материалов: сокращение ручного труда от источника

Помимо логистики основной продукции, обработка вспомогательных материалов, таких как винты, клеи или упаковка, также может потребовать значительных трудозатрат, если каждая производственная линия запрашивает и перемещает их вручную.

Решение: централизованная система подачи.

На заводе организован специальный склад вспомогательных материалов. В соответствии с производственными графиками небольшие автоматические роботизированные тележки (AGV) или трубопроводные транспортные системы доставляют вспомогательные материалы точно на станцию подачи каждой линии с регулярными интервалами. Например, во время сборки мини-роботы (AGV) могут доставлять винты и гайки ежечасно; для упаковки конвейерная система может подавать картон и ленту непосредственно на упаковочные станции.

Этот режим «проактивной поставки» заменяет традиционную систему «запросов по требованию», позволяя каждой линии своевременно получать пополнение материалов без специального персонала по логистике, что еще больше приближает нас к цели «нулевого персонала по логистике».

Четыре интегрированных решения: создание комплексной интеллектуальной логистической экосистемы

От центрального вертикального склада, охватывающего все этажи, до автоматически управляемых транспортных средств (AGV), управляющих внутриэтажными материальными потоками, до конвейерных линий, напрямую идущих в порты отгрузки, и централизованной системы снабжения, обеспечивающей пополнение запасов вспомогательных материалов, эти четыре основных решения не существуют изолированно. Вместо этого они образуют комплексную, бесшовную интеллектуальную логистическую систему, состоящую из взаимосвязанных компонентов.

Эта система, главной целью которой является «сокращение или даже полное исключение персонала» при выполнении операций, благодаря тесному взаимодействию оборудования и систем, не только полностью устраняет зависимость от логистического персонала, но и обеспечивает эффективный, точный и экономичный материальный поток. Для многоэтажных заводов это означает не только модернизацию логистических моделей, но и комплексное повышение эффективности производства и управления. Когда материальный поток больше не требует ручного вмешательства, заводы могут сосредоточиться на оптимизации производственных процессов и повышении качества продукции, по-настоящему вступая в новую эру интеллектуального производства.

В будущем, с дальнейшим проникновением таких технологий, как 5G, Интернет вещей и искусственный интеллект, интеллектуальная логистика на многоэтажных заводах достигнет ещё более динамичных и интеллектуальных улучшений, таких как совместная работа робототехнических средств и роботов, а также автоматическая корректировка запасов на основе прогнозов заказов на вертикальных складах. Но независимо от развития технологий, логика планирования, основанная на «использовании пространства и стремлении к беспилотному управлению всем процессом», всегда будет основным конкурентным преимуществом интеллектуальной логистики на многоэтажных заводах.

[Шанхайская технология Shoebill]

Компания Shoebill Technology поможет вам спланировать удобную и доступную фабрику, которая станет лидером отрасли!

Независимо от того, строите ли вы новый завод или реконструируете существующий, мы предлагаем комплексные услуги, включая планирование парка, архитектурное проектирование, планирование компоновки, проектирование автоматизации и логистики, стандартизированный дизайн промышленных интерьеров, цифровое проектирование, интеллектуальные кампусы, расширенную визуализацию и поддержку внедрения.

Мы уделяем первостепенное внимание внедрению, гарантируя, что после внедрения ваш проект станет отраслевым эталоном.

В число клиентов входят такие лидеры отрасли, как Heli Forklift, Qianjiang Motorcycle, Giti Tire, Baoxiniao и Yangquan Valve.

Мобильный: 13262659820

Официальный сайт: www.shoebilltech.com

Электронная почта: shoebill@balaena.cn